車載 ECU など自動車電装部品の EMC 対策と、

積水テクノ成型株式会社

次世代車載部品を支える樹脂開発

自動車電装・車載部品、樹脂内装パーツの樹脂成形ハウジング/ケース

[放熱・電磁波シールド樹脂成形品][熱伝導樹脂成形品]

積水テクノ成型は、創業以来、

培ってきた射出成形技術(インジェクション)によって

社会や産業の多様なニーズにお応えし、

より良い暮らしや社会づくりに貢献してまいりました。

プラスチック成形の高度な技術力とノウハウを活かし、

急速に高度化する

スマートモビリティ分野においてお役立ちできるよう、

画期的な自動車車輌向け樹脂成形

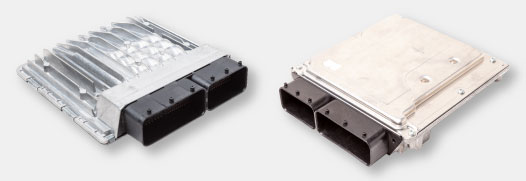

ハウジング/ケースを開発しました(写真1)。

乗用車や商用車を問わず、

エレクトロニクスとIoT化が加速する

次世代自動車の部品づくりにおいて、

安全・安心の信頼性向上に

大いに貢献できると確信しています。

写真1:積水テクノ成型製の「放熱・電磁波シールド樹脂成形品(左)」。 ECUやセンサーの形状や仕様(試作品サンプル)に合わせ、複雑な成形が可能。「熱伝導樹脂成形品(右)」は、金属材料に近い放熱性能を持ち、ヒートシンクとしても代替可能

電装・車載部品のEMC対策と熱対策

EMC対策と放熱対策は

もはや最重要課題

最近の自動車には、「内燃機関車両※1(ICE)」「電動化車両※2(HEV、PHEV、EV、FCV)」を問わず、「車載用ECU※3(電子制御ユニット)」が数多く搭載されています(写真2)。 その数は、約50から80基とも言われており、走行制御やエクステリア/インテリアの電装部品が充実した高級車なら100基以上、それに伴いECU間や電源とつなぐワイヤーハーネスや、車内ネットワークも急増しています(表)。

写真2:車載ECUは、アルミや銅などの金属ハウジング/ケースが一般的。金属シールドは堅牢性とEMC対策は万全だが、重量とコスト面での課題が大きい

写真2:車載ECUは、アルミや銅などの金属ハウジング/ケースが一般的。金属シールドは堅牢性とEMC対策は万全だが、重量とコスト面での課題が大きい

- 制御系 ECU

- エンジン制御、ABS/ブレーキ制御、エアバック制御、AT制御、トランスミッション制御、パワーステアリング制御、車体停止・始動制御、ハイブリッド制御(HEV)、ガソリン燃料用エンジン制御(HEV)、ゲートウェイ制御、その他

- 情報 / 安全装置系 ECU

- カーナビ/GPS/AVオーディオ、インパネ制御、各種ミラー/ドア制御、シートベルト制御、キーレスエントリー制御、車内外モニタ/カメラ、その他

さらにHEVやEVでは、「1. バッテリー」「2. モーター」「3. パワーコントロールユニット(PCU※4)」の3つの主要ユニットで構成(図1)。ICE 車両に比べて高電圧・大電流で動作するため、「エミッション(電磁妨害波/EMI)※5」や「イミュニティ(電磁界感受性/EMS)※6」をより意識した EMC※7設計が求められています。

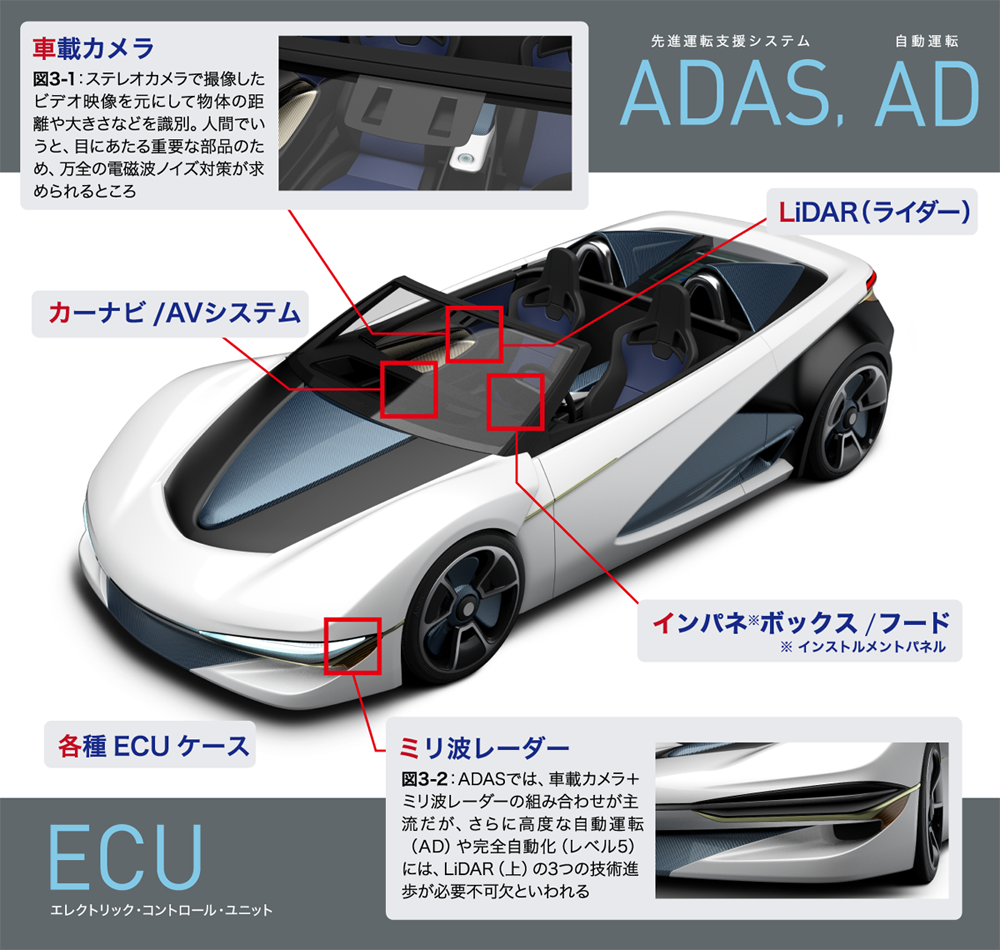

ADASとADの安全と安心を守る

車載センサー、レーダーまた、昨今の「先進運転支援システム(ADAS)※8」や「自動運転(AD)※9」も技術が着々と進化(図2)。そのキーテクノロジーで重要保安部品にあたる「車載カメラ」「ライダー(LiDAR※10)」「ミリ波レーダー※11」といったデバイスを安定動作させるためにも、EMC 対策は重要な課題になってきています(図 3-1、3-2)。

[ 先進運転支援システムと自動運転搭載車のEMC対策 ]

その他、アルミダイキャストや金属筐体、

シャーシからの代替にも最適

車載 電装部品ハウジングに

機能性と付加価値をご提供

電磁波シールドとして一般的だったのが、「電磁波の発生源である対象物の周囲を金属材で囲うこと(=ハウジング、ケーシング)」で電磁波を遮断するものでした。代表的な金属材は、主にアルミダイキャストや銅、ニッケル、鉄などです。

ECUやセンサー類をはじめ、金属ハウジングを要するエレクトロニクス部品の内蔵ユニット数とともに、金属ハウジングの数と重量ともに増量され、「車両重量の増加」

さらに考慮すべきが「放熱対策」です。ECU搭載のマイコンは、走行中のシビアな環境温度や環境湿度※にさらされるため、筐体には必要十分以上に余裕ある「熱対策」が欲しいところ。さらに素材の可塑性が高く、自由な成形が可能であることもポイントです。「1.EMC対策」「2.熱対策」「3.軽量化」――これらの機能性を持ち、量産時のコストも抑制できると見込める「ハウジング/ケース設計」が求められています。

※ 気温ー40~120°C、相対湿度~95%RH

SEKISUIからの新提案

EMC対策と熱伝導に優れた樹脂成形品

樹脂成形品の5つの特長とメリット

- 1 「電磁波シールド性」と「放熱性」を実現

- 独自材料配合技術により、アルミと同等の放熱性能を実現。

外側をヒートシンク形状に加工することで、さらに放熱効果が狙えます。

放熱・電磁波シールド樹脂成形品は、電磁波シールド性と放熱性を両立しています。

- 2 クルマの軽量化が図れる

- アルミダイキャストや鋼板プレスと比べて約45%の軽量化を達成。

部品点数の多い車載 ECU やセンサーなどの重量削減に大いに貢献できます。

金属成形品に比べて生産工数や生産コスト(二次加工費、部品点数削減など)もグッと抑えられます。

- 3 設計・デザインの自由度大

-

形状自由度が高い樹脂成形品のため、部品点数を削減できます。 モジュールやコンポーネントといったユニットの複雑形状化や薄肉化、部品点数削減(一体形状化)によるコスト削減などの付加価値が見込めます。

- 4 「高剛性」と「耐環境性」にも寄与

-

樹脂成形後も高剛性、耐熱性を持たせ、走行時の振動や衝撃、外気変化などに十分耐え得る性能を有します。 耐久性にも優れ、経年劣化にも強いタフ仕様です。

- 5 量産化とカスタマイズ対応

- 積水テクノ成型は、エレクトロニクス、モビリティ、住インフラをはじめ、様々な産業ビジネスにおいて膨大なデータを有し、高機能プラスチックと樹脂成形に関する高度な開発技術と生産ノウハウ、大量生産体制を保有。

自社材料配合技術により様々な製品の要求品質にあわせたカスタマイズ、材料開発が可能です。

製品のご紹介

アルミと比較し、約45%以上の軽量化が図れ、車載カメラ、ミリ波レーダー、ECUのハウジング/ケースとして利用可能。 樹脂素材のため、自由な形状に成形できるので、研磨や防錆加工、ボルト穴空け加工などが省け、加工コストの大幅削減が見込めます。

ADAS対応のステレオカメラ。金属に近い放熱性能を誇るため、ヒートシンク形状の成形によって放熱面積を稼ぐことができる

- ◎主な特長

- 電磁波シールド性能40dB 以上、電磁波遮蔽率99%以上を実現。高周波領域においてシールド性に優れる

- 水平(面)方向へ高熱拡散性能を持ち、熱伝導率は14W/(m・K) を実現

- 金属と比べて共振が発生し難く、発生しても軽微な共振で抑えられる

各周波数帯域で40dB以上の

特に高周波帯になるにつれ、

高周波帯域で金属が持たない特性を発揮!

金属と比べて共振が発生し難い

熱拡散(放熱)効果により、自動車部品ユニットの温度上昇を確実に抑制。 熱源との遮蔽効果とともに、他社製熱拡散材と比べて高衝撃性も有す

- ◎主な特長

- 水平(面)方向への高熱拡散性の実現。熱伝導率:24W/(m・K)、難燃V0相当(ノンハロゲン)

- シャルピー衝撃:12kJ/m²の高衝撃性を誇り、微振動による電装部品の故障やトラブルを抑制

- アルミ製ヒートシンクや鋼板プレス製放熱筐体の代替品として活躍。生産コスト面のメリット大

汎用樹脂より金属素材に

「熱伝導性」「対衝撃」「軽量」

お客様対応フロー

「二人三脚」での開発体制も想定

積水テクノ成型は、自動車部品サプライヤー様に「放熱・電磁波シールド樹脂成形品」と「熱伝導樹脂成形品」をご提供し、ビジネスに役立てていただくため、この製品開発をスタートさせました。 車載関連製品として必要なスペックや環境条件などの仕様要件にベストマッチする、「放熱・電磁波シールド樹脂成形品」「熱伝導樹脂成形品」をご提供いたします(図5)。

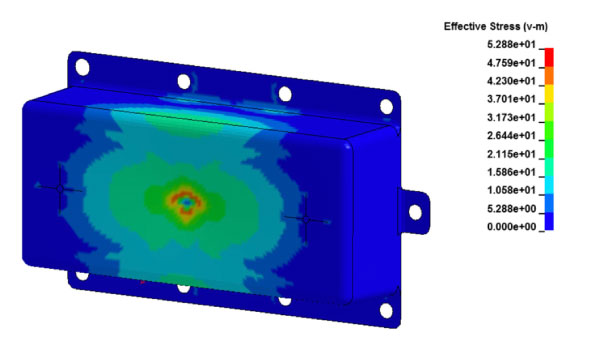

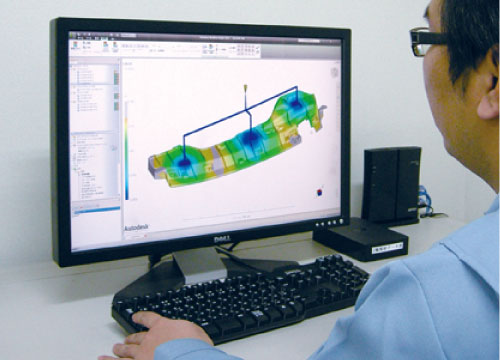

CAE解析による信頼性重視のモノづくり

自動車電装部品サプライヤー様の製品開発において、部品開発エンジニア様との密接な関係を構築しながら、設計から試作品製作、製品化・量産にいたるまで手厚くサポートさせていただきます。

積水テクノ成型は、「車輌部品」「産業用品」「土木資材用品」の3つの分野での射出成形事業を基幹ビジネスとし、特に車輌部品関連では、高い意匠性と機能性が求められる、外装や内装部品づくりの開発・生産技術、ノウハウを保有。

CAE 解析※12をもとにした設計から、金型・成形・加工まで一貫した生産工程を実現しています(図6)。

国内に3拠点、海外に1拠点の生産工場があり、大型射出成型機や各種付帯設備など充実した生産設備、検査装置を有します。

プラスチック素材自体や高度な射出成形技術、エンジニアリングのノウハウを活かせることは、積水テクノ成型としてのグループ力ならび SEKISUI ブランドならではの最大のメリットです。

高機能プラスチックカンパニーとして、日進月歩する「自動運転システム(AD)」をはじめとする IoT カーエレクトニクスを見据えつつ、事故のない安心・安全の交通社会と、人とクルマの暮らしづくりに貢献してまいります。

関連サイトのご紹介

| 放熱・電磁波シールド樹脂成形品と熱伝導樹脂成形品の お問い合わせ先はこちら | |

| 積水テクノ成型株式会社 | |

| 03-6701-4696 | メールフォーム |

用語解説

- ※1 内燃化車両

- ICE(Internal Combustion Engineの略、内燃機関、内燃エンジン)とも呼ばれ、ガソリンやディーゼル燃料を使用してエンジンを駆動させるクルマの総称。

- ※2 電動化車両

- 電気自動車(EV)、燃料電池車(FCV)の「完全非ICE車両」だけでなく、現在では、内燃機関と電気モーターを併用するハイブリッド車(HEV)、外部電源からバッテリー充電が可能なペリフェラル・ハイブリッド車(PHV)を含む車両の総称として使われている。

- ※3 車載用ECU

- ECU(Electronic Control Unit)の略。 エンジン内部の各種機構など、従来の自動車本来が持つ機能を電子制御するためのマイクロコンピューター(マイコン)のこと。パワーステアリング、ATのトランスミッションのほか、エアバックやセキュリティ装置、インテリア内の快適装備など、あらゆる自動車の部品ユニット(モジュール)単位にECUが搭載されている。

- ※4 PCU

- PCUとは、Power Control Unitの略。アクセルやブレーキペダルの操作と連動し、電気エネルギーを調整することでモーター出力をコントロールする制御装置のこと。

- ※5 エミッション(電磁妨害波)

- 「エミッション」には2種類があり、電気機器などから発する電磁波ノイズが空間に放出されることを「1.漏洩エミッション」、漏れた電流の一部が回路を通じて他の部品に流れ出し、何らかの影響を与えることを「2.伝導エミッション」と呼ぶ。

- ※6 イミュニティ(電磁感受性)

- 電磁ノイズを受けても電子機器が本来持つ機能や性能を維持できる能力のこと。「EMS(Electromagnetic Susceptibility)」の略で呼ばれる。

- ※7 EMC

- EMC(Electromagnetic Compatibility)の略で、電磁環境両立性のこと。EMIとEMSのバランスがとれた状態のことであり、電磁ノイズの発生源と侵入ノイズ。

- ※8 先進運転支援システム(ADAS)

- ADAS(Advanced Driver-Assistance Systems)の略で「エーダス」と呼ぶ。人とクルマの安全性や快適性のため、センサー技術などで自動車自体が周囲の情報を把握し、ドライバーに告知や警告表示(通知)を行ったり、ドライバーに代わって自動車運転操作を自動制御する運転アシスタントシステムのこと。

- ※9 自動運転(AD)

- AD(Autonomous Driving)の略で人を介在させず、クルマの自動運転化を目的とするもの。 運転支援を前提とし、あくまでドライバーが主体のADASと異なり、クルマが主体となって安全に目的地まで人を運ぶこと。ADレベル0(運転自動化なし)からレベル5(完全運転自動化)まで6段階でレベル分けがなされ、現在の市販車で主流は、レベル2(部分的運転の自動化)だが、2021年にはレベル3(条件付運転自動化)対応の市販車も登場。より高度なセンサー技術やAI技術、制御技術、道路交通情報システムなどのハードとソフト、インフラ、ネットワーク技術の進化が求められる。

- ※10 LiDAR(ライダー)

- LiDARとは、Light Detection and Rangingの略で「ライダー」と呼ぶ。レーザー光を照射し、物体に反射して戻ってくるまでの時間差を計測し、距離や形状、位置などを3次元測定・検出できる。レーザー光は光束密度が高く、短い波長という特性を持つため、電波と比較してより高精度による位置測定が可能。「ソリッドステート(Solid State)」「メムス(MEMS)」の2つの方式があり、車載品では、機能性とコスト面からソリッドステート式が主流である。

- ※11 ミリ波レーダー

- ミリ波(30~300GHz帯)を照射して物体との距離や角度、相対速度を測定する小型センサーのこと。環境変化(天候耐性)や照度変化の外的影響を受けにくく、車載カメラとLiDAR(ライダー)のシステムと比べて生産コストも安く、ユニットの小型化も図れる。

- ※12 CAE解析

- CAEとは、Computer Aided Engineeringの略。 設計段階において開発製品に性能的な問題がないかシミュレーションを実施し、工程設計の事前検討をサポートするシステム。荷重や振動などの強度や、熱伝導による熱問題などがある。例えば、応力の解析や伝熱解析、流体解析などがある。